投稿者 Zosiチーム

根本原因分析 問題がすでに発生した後、問題の原因を見つけるために使用される方法です。 インシデントの根本的な原因を特定することで、将来のインシデントの発生をさらに防ぐことができます。

根本原因分析では、より一般的な5つの方法として、「XNUMXつのなぜ」法と石川(フィッシュボーン)図があります。 これらの方法の両方を調査し、それぞれの方法が食品製造および生産施設にどのようにメリットがあるかを示します。

根本原因分析を実行するには、発生している問題の事実と証拠を収集する必要があります。

不適合とは何ですか? -対処する必要のある施設で何が起こっているかを検討します。

不適合はいつ発生し、いつ発見されましたか? -問題が発生した期間を特定し、問題が発生してから問題が発生したことに気付くまでにどれだけの時間が経過したかを考慮します。

関係している可能性のある製品またはプロセスはありますか? -インシデントを後のプロセスまで追跡して、結果として影響を受けた可能性のある製品を見つけます。

すぐに修正するか 是正処置 完了しましたか? -何が起こったのかを理解したとしても、追加のインシデントや不適合を防ぐために、直接の原因が特定され、修正されていることを確認してください。

根本的な原因を特定したら、提案されたアクションプランを実装します。 不適合を修正するために誰が何をする必要があるかを概説します。 根本的な原因を発見するための決まった方法はありませんが、より一般的で単純なXNUMXつの方法を調べてみましょう。

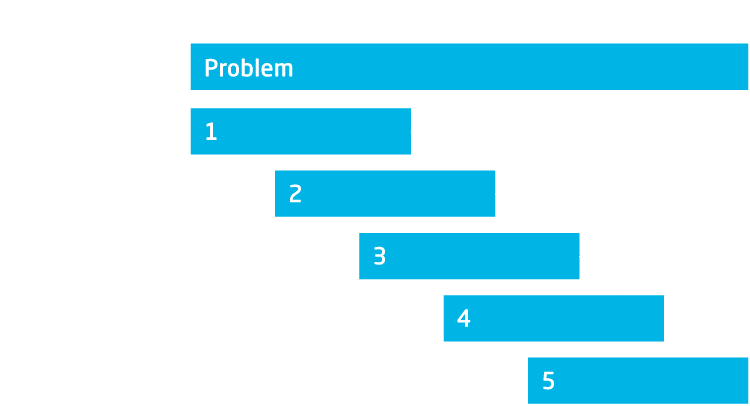

5 Whys

5なぜなぜ分析は、GFSI標準によって認定された施設で一般的に使用される方法です。 5つのなぜ方法は多かれ少なかれ幼児のようなものです。「なぜ」と尋ね続けるだけです。 本当の「理由」にたどり着くまで。 本当の定義は少し簡単ではありません。 これは、「特定の問題の根底にある因果関係を調査するために使用される反復的な質問手法」です。 5つのなぜ方法は、より深い調査を促進するため、企業にメリットをもたらします。 この方法の要点は、問題の原因を見つける理由を尋ね続けることです。 この質問を繰り返すことによって、あなたは表面的な答えを通り過ぎます。 残念ながら、この方法の結果は常に再現できるとは限りません。 誰が質問をしているのかによって、さまざまな原因が考えられます。 また、この方法は、経験豊富なスタッフがどの質問をするかを知ることに依存しています。

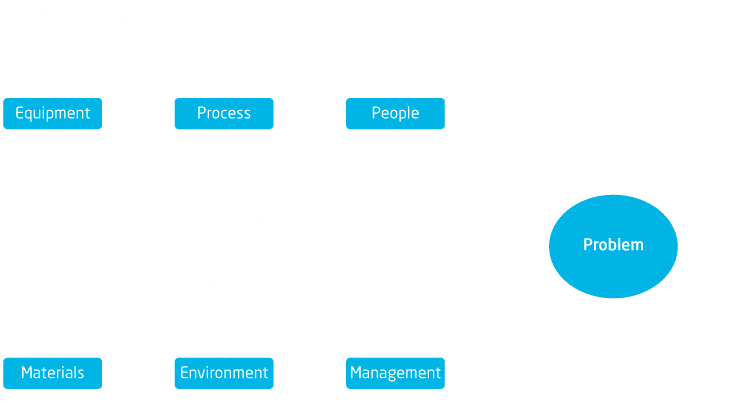

石川法

「5つのなぜ」法が基本的すぎる場合は、石川法の方が適切な場合があります。 石川法は、さまざまな根本原因をカテゴリ(事前定義されていない)に分類します。 そこから、矢印は、監査プロセス中に原因が不適合につながる可能性がある場所を示します。 これらの図は、1968年に石川馨によって最初に使用されました。 原因は変動の原因として機能し、変動の原因をカテゴリにグループ化して、原因を特定および分類します。

製造では、石川法は5Mモデルとも呼ばれます。

- エスプレッソマシン

- 方法

- 材料

- マン

- 測定

食品については、これらは次のように移行されました。

- 詳細

- プロセス

- のワークプ

- 材料

- 環境

- マネジメント

石川図は、原因を生産内の有限のカテゴリに分割することにより、最初の問題を引き起こした可能性のある多くの要因を考慮しています。

まとめ

5つのなぜと石川の両方の方法は、根本原因分析のより基本的な方法のXNUMXつと見なされます。 それらは基本的なものと見なされていますが、インシデントまたは発生した不適合の最初の原因を探し続けることをお勧めします。 Zosiはオンラインで提供しています 根本原因分析トレーニング 解決。 追加の方法を調べて、今日の根本原因分析に対する答えを見つけてください。

アップデートを見逃すことはありません。

アップデートを見逃すことはありません。